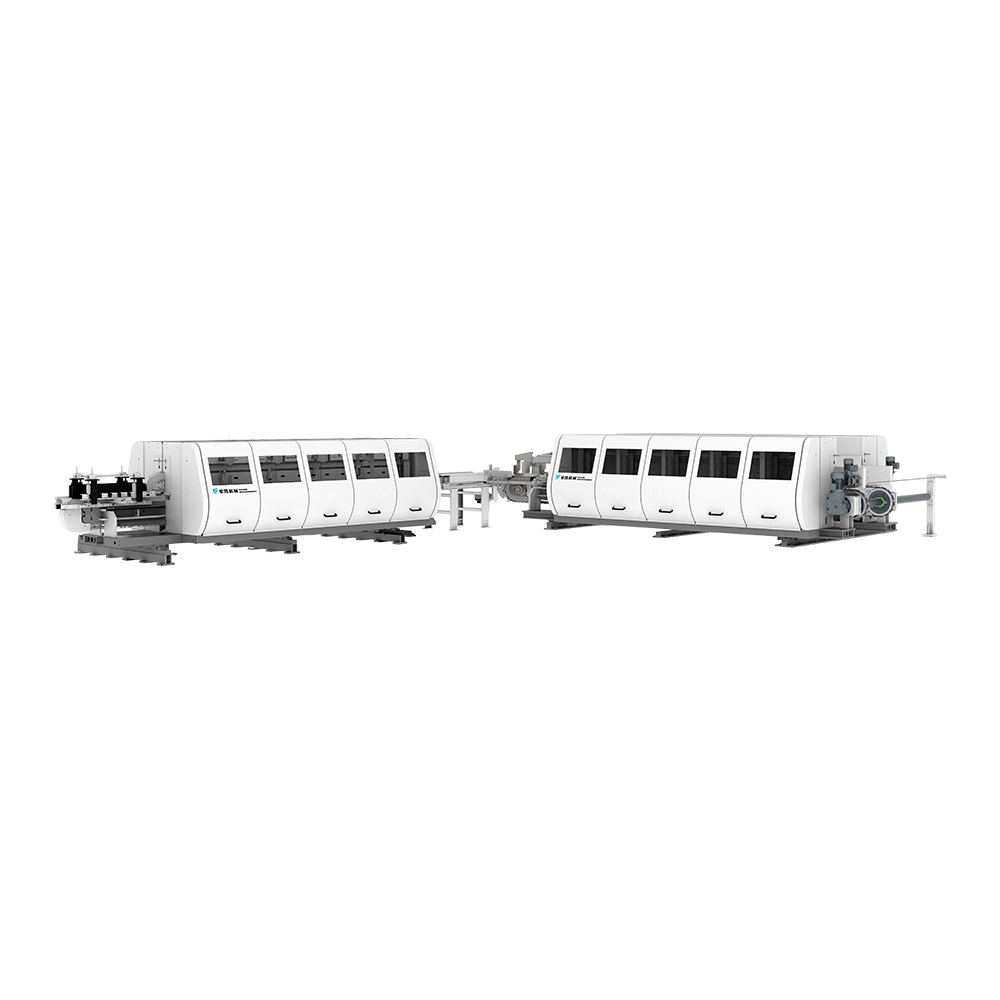

เส้นร่อง เส้น (ปลายคู่ เทนโนเนอร์)

ผลิตภัณฑ์สามารถสล็อตพื้นในแนวตั้งและแนวนอน ชุดเครื่องครอบคลุมความต้องการการปร...

ดูรายละเอียดไลน์กรีดพื้นเป็นหัวใจสำคัญของการผลิตพื้นลามิเนต, SPC และ LVT ที่ทันสมัย ระบบอัตโนมัตินี้ได้รับการออกแบบเพื่อใช้แผ่นพื้นดิบและตัดโปรไฟล์ลิ้นและร่องหรือคลิกล็อคที่ซับซ้อนอย่างแม่นยำ ซึ่งจำเป็นสำหรับการติดตั้งที่ราบรื่น กระบวนการนี้เกี่ยวข้องกับสปินเดิลการกัดความเร็วสูงที่ต้องทำงานด้วยความแม่นยำสูงสุด ซึ่งมักจะอยู่ภายใต้ความคลาดเคลื่อนที่ยอมรับได้เสี้ยวหนึ่งของมิลลิเมตร หากไม่มีเส้นร่องที่ได้รับการปรับแต่งอย่างประณีต ไม้กระดานอาจไม่สามารถล็อคเข้าด้วยกันได้อย่างถูกต้อง ทำให้เกิดช่องว่างของโครงสร้างหรือ "จุดสูงสุด" ในพื้นสำเร็จรูป ด้วยการผสานรวมเซ็นเซอร์ขั้นสูงและเครื่องมือปลายคาร์ไบด์ กลุ่มผลิตภัณฑ์เหล่านี้ช่วยให้มั่นใจได้ว่าพื้นทุกชิ้นมีความสม่ำเสมอและพร้อมสำหรับการใช้งานที่มีการจราจรหนาแน่น

โดยทั่วไปขั้นตอนการทำงานจะเริ่มต้นด้วยระบบป้อนอัตโนมัติที่จัดแนวแผ่นไม้ก่อนที่จะเข้าสู่สถานีสร้างโปรไฟล์ตามยาวและตามขวาง ในระหว่างการเดินทางนี้ เครื่องจักรเซาะร่องพื้นจะแยกวัสดุออกเป็นขั้นตอนเพื่อป้องกันการแตกเป็นชิ้นหรือบิ่น ซึ่งเป็นสิ่งสำคัญอย่างยิ่งสำหรับวัสดุที่เปราะ เช่น หินพลาสติกคอมโพสิต (SPC) นอกจากนี้ สายการผลิตสมัยใหม่ยังมาพร้อมกับพอร์ตดูดฝุ่นเพื่อรักษาสภาพแวดล้อมที่สะอาด เพื่อให้แน่ใจว่าเศษซากจะไม่รบกวนหัวตัดหรือเซ็นเซอร์ออปติคอลที่ตรวจสอบคุณภาพของช่อง

สถานีโรงสีเป็นสถานที่ที่มีการยกของหนัก แต่ละสถานีมีมอเตอร์หลายตัวที่สามารถปรับเพื่อสร้างระบบคลิกประเภทต่างๆ ได้ เช่น โปรไฟล์ Valinge หรือ Uniclic มอเตอร์เหล่านี้จะต้องมีความแข็งแกร่งเพียงพอที่จะจัดการกับลักษณะการเสียดสีของแกนพื้นในขณะที่ยังคงรักษาความเร็วรอบสูงเพื่อให้พื้นผิวเรียบเนียน

เพื่อให้ได้การตัดแบบตรง ต้องยึดไม้กระดานให้นิ่งสนิทขณะเคลื่อนที่ด้วยความเร็วสูง สายพานที่มีแรงเสียดทานสูงและลูกกลิ้งรับแรงกดเหนือศีรษะทำงานควบคู่กันเพื่อป้องกันไม่ให้ไม้กระดานขยับ หากความตึงหลวมเกินไป การร่องจะไม่สม่ำเสมอ หากแน่นเกินไปคุณอาจเสี่ยงต่อการทำลายชั้นพื้นผิวตกแต่งของพื้นได้

เมื่อเลือกสายการผลิตร่องช่องพื้น กำลังการผลิตมักเป็นตัวชี้วัดที่สำคัญที่สุด ความเร็วอาจแตกต่างกันอย่างมาก ขึ้นอยู่กับความซับซ้อนของโปรไฟล์การล็อคและความหนาแน่นของวัสดุ ด้านล่างนี้คือการเปรียบเทียบตัวชี้วัดประสิทธิภาพทั่วไปสำหรับการตั้งค่าช่องประเภทต่างๆ:

| ประเภทเครื่อง | ความเร็วเฉลี่ย (ม./นาที) | ความเหมาะสมของวัสดุที่ดีที่สุด |

| เส้นลามิเนตมาตรฐาน | 60 - 80 | HDF/เอ็มดีเอฟ |

| สาย SPC ความเร็วสูง | 40 - 60 | Stone Plastic Composite |

| สาย LVT สำหรับงานหนัก | 30 - 50 | กระเบื้องไวนิลสุดหรู |

เพื่อรักษาของคุณ เครื่องจักร slotting พื้น การทำงานที่ประสิทธิภาพสูงสุด กำหนดการบำรุงรักษาเชิงรุกไม่สามารถต่อรองได้ เนื่องจากเครื่องจักรเหล่านี้จัดการกับการตัดที่มีแรงเสียดทานสูงและฝุ่นละเอียด การสึกหรอจึงเกิดขึ้นเร็วกว่างานไม้มาตรฐาน ความเอาใจใส่ต่อเครื่องมือและการจัดตำแหน่งทางกลเป็นประจำจะช่วยประหยัดเวลานับพันในการหลีกเลี่ยงการหยุดทำงานและวัสดุสิ้นเปลือง

การวางตำแหน่งทางกายภาพของไลน์เซาะร่องพื้นภายในโรงงานอาจส่งผลกระทบต่อประสิทธิภาพโดยรวม ตามหลักการแล้ว ควรวางแนวท่อไว้หลังพื้นที่ทำความเย็นหรือการบ่มโดยตรงเพื่อลดการจัดการวัสดุ เนื่องจากไม้กระดานปูพื้นมีน้ำหนักมาก การใช้แขนโหลดอัตโนมัติหรือ "ตัวเรียง" ที่ส่วนท้ายของแนวร่องจะช่วยลดการใช้แรงงานคนและป้องกันความเสียหายของขอบที่อาจเกิดขึ้นเมื่อวางซ้อนด้วยมือ นอกจากนี้ การตรวจสอบให้แน่ใจว่ามีพื้นที่เพียงพอรอบๆ สถานีกัดช่วยให้ช่างเทคนิคทำการเปลี่ยนแปลงเครื่องมือได้อย่างรวดเร็ว โดยรักษา "เวลาทำงาน" ของแนวร่องร่องพื้นให้สูงที่สุดเท่าที่จะเป็นไปได้