เส้นร่อง เส้น (ปลายคู่ เทนโนเนอร์)

ผลิตภัณฑ์สามารถสล็อตพื้นในแนวตั้งและแนวนอน ชุดเครื่องครอบคลุมความต้องการการปร...

ดูรายละเอียด การบำรุงรักษาและดูแลทุกวัน เครื่องเลื่อยหลายตัว เป็นสิ่งสำคัญมากเพื่อให้แน่ใจว่าการทำงานของอุปกรณ์มีประสิทธิภาพยืดอายุการใช้งานและปรับปรุงความแม่นยำในการตัด นี่คือขั้นตอนการบำรุงรักษาและการดูแลที่สำคัญบางประการ:

1. การทำความสะอาดและการกำจัดฝุ่น

การทำความสะอาดทุกวัน: หลังจากการใช้งานแต่ละครั้งทำความสะอาดเครื่องอย่างละเอียดเพื่อกำจัดเศษไม้ฝุ่นและเศษซากอื่น ๆ ที่เกิดขึ้นในระหว่างกระบวนการตัด โดยเฉพาะอย่างยิ่งในพื้นที่ของใบเลื่อยและสายพานลำเลียงหลีกเลี่ยงการสะสมฝุ่นที่อาจทำให้ใบเลื่อยติดอยู่หรือทำงานได้อย่างราบรื่น

ใช้ปืนลมหรือแปรง: ใช้ปืนลมเพื่อเป่าฝุ่นที่ยากต่อการถอดหรือใช้แปรงนุ่มเพื่อทำความสะอาดชิ้นส่วนที่เข้าถึงได้ยาก

รักษาระบบกำจัดชิปที่ไม่มีสิ่งกีดขวาง: ตรวจสอบและทำความสะอาดระบบกำจัดชิปเป็นประจำเพื่อหลีกเลี่ยงชิปไม้อุดตันท่อและส่งผลต่อประสิทธิภาพการกำจัดชิป

2. ตรวจสอบใบเลื่อย

ตรวจสอบการสึกหรอของใบเลื่อยเป็นประจำ: ใบเลื่อยจะสวมใส่หรือหมองคล้ำหลังจากใช้งานระยะยาวและจำเป็นต้องตรวจสอบอย่างสม่ำเสมอเพื่อให้แน่ใจว่ามีความแม่นยำในการตัด

ตรวจสอบการจัดตำแหน่งและการตรึงของใบเลื่อย: ตรวจสอบให้แน่ใจว่ามีการติดตั้งใบเลื่อยอย่างแน่นหนาและจัดตำแหน่งอย่างถูกต้อง หากใบเลื่อยหลวมหรือเบี่ยงเบนมันจะส่งผลกระทบต่อคุณภาพการตัด

การลับคมและการเปลี่ยนใบเลื่อย: หากพบว่าใบเลื่อยมีช่องว่างหรือการสึกหรออย่างรุนแรงควรได้รับการซ่อมแซมหรือเปลี่ยนทันเวลาเพื่อให้แน่ใจว่าการตัดราบรื่นและแม่นยำ

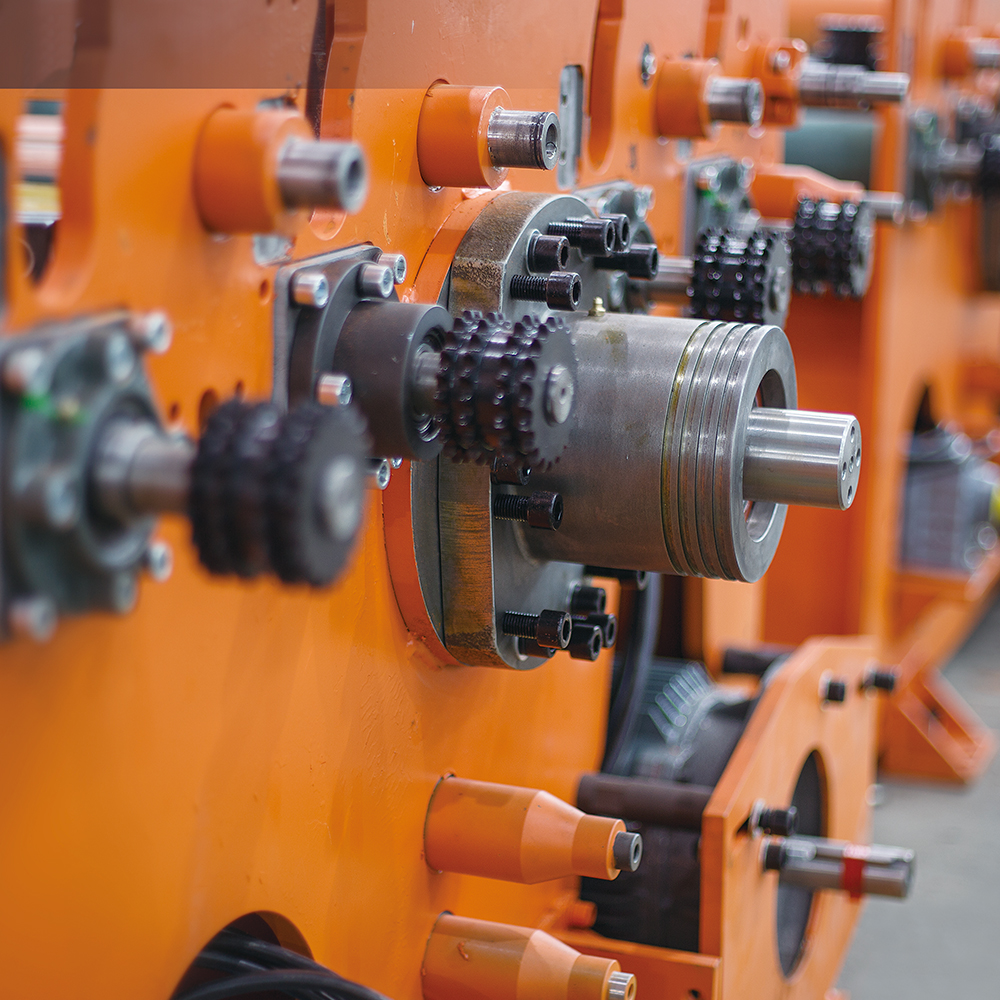

3. ตรวจสอบระบบมอเตอร์และไดรฟ์

ตรวจสอบการทำงานของมอเตอร์: ฟังว่ามอเตอร์มีเสียงผิดปกติหรือความร้อนสูงเกินไป หากมอเตอร์ทำงานไม่ถูกต้องให้ตรวจสอบขดลวดมอเตอร์สายไฟ ฯลฯ ในเวลา

ตรวจสอบสายพานและโซ่: สายพานหรือโซ่ในระบบไดรฟ์ควรรักษาความตึงที่เหมาะสมเพื่อหลีกเลี่ยงการคลายหรือความเสียหาย ตรวจสอบการสึกหรอและแทนที่ถ้าจำเป็น

การหล่อลื่น: เพิ่มน้ำมันหล่อลื่นหรือไขมันเป็นประจำลงในส่วนไดรฟ์และชิ้นส่วนที่เคลื่อนที่เพื่อให้แน่ใจว่าค่าสัมประสิทธิ์แรงเสียดทานระหว่างชิ้นส่วนมีความเหมาะสมและลดการสึกหรอ

4. ตรวจสอบระบบการลำเลียง

ตรวจสอบสายพานลำเลียงหรือลูกกลิ้งสายพานลำเลียง: การจัดตำแหน่งและความตึงเครียดของสายพานลำเลียงหรือลูกกลิ้งควรสอดคล้องกันเพื่อให้แน่ใจว่าการให้อาหารวัตถุดิบสม่ำเสมอและหลีกเลี่ยงผลกระทบต่อผลการตัดเนื่องจากการให้อาหารที่ไม่แน่นอน

ตรวจสอบลูกกลิ้งและตลับลูกปืน: ตรวจสอบให้แน่ใจว่าลูกกลิ้งและแบริ่งในระบบลำเลียงไม่มีเสียงผิดปกติและหล่อลื่นเป็นประจำเพื่อหลีกเลี่ยงการเกิดสนิมหรือติดขัด

5. ตรวจสอบชิ้นส่วนส่งและโซ่

ตรวจสอบระบบการส่งสัญญาณเป็นประจำ: ตรวจสอบว่าชิ้นส่วนส่งทั้งหมดทำงานตามปกติหรือไม่และมีการคลายการสึกหรอหรือความเสียหายใด ๆ

การหล่อลื่นและการปรับ: หล่อลื่นชิ้นส่วนส่งเช่นโซ่และเข็มขัดเพื่อให้แน่ใจว่าการเคลื่อนไหวของพวกเขาราบรื่น ตรวจสอบความตึงเครียดเพื่อหลีกเลี่ยงการหลวมหรือแน่นเกินไป

6. ตรวจสอบการจัดตำแหน่งและการปรับชิ้นส่วนเครื่องจักรกล

ตรวจสอบการจัดตำแหน่งของชิ้นส่วนการตัดเป็นประจำ: ตรวจสอบให้แน่ใจว่าใบเลื่อยทั้งหมด, ไกด์รางและส่วนประกอบการตัดจะถูกเก็บไว้ในตำแหน่งที่ถูกต้องเพื่อหลีกเลี่ยงการตัดที่ไม่ถูกต้องเนื่องจากอุปกรณ์ชดเชย

ปรับความลึกและมุมการตัด: ตรวจสอบและปรับความลึกการตัดและมุมเป็นประจำตามข้อกำหนดการตัดที่แตกต่างกันเพื่อให้แน่ใจว่าความแม่นยำของการตัดแต่ละครั้ง

7. การตรวจสอบระบบไฟฟ้า

ตรวจสอบส่วนประกอบไฟฟ้า: ตรวจสอบระบบควบคุมอิเล็กทรอนิกส์สวิตช์เซ็นเซอร์การเดินสาย ฯลฯ เป็นประจำเพื่อให้แน่ใจว่าระบบไฟฟ้าทำงานอย่างถูกต้อง

ตรวจสอบการต่อสายดินด้วยไฟฟ้า: ตรวจสอบให้แน่ใจว่าระบบการต่อสายดินของอุปกรณ์เครื่องจักรเป็นสิ่งที่ดีในการป้องกันการรั่วไหลหรือไฟฟ้าช็อต

8. ตรวจสอบอุปกรณ์ป้องกันความปลอดภัย

ตรวจสอบสิ่งอำนวยความสะดวกการป้องกันความปลอดภัย: ตรวจสอบให้แน่ใจว่าอุปกรณ์ป้องกันความปลอดภัยทั้งหมดเช่นยาม, ปุ่มหยุดฉุกเฉิน, ระบบเตือนเลเซอร์ ฯลฯ ทำงานอย่างถูกต้อง

ตรวจสอบอินเทอร์เฟซการดำเนินการ: ตรวจสอบให้แน่ใจว่าอินเทอร์เฟซการทำงานมีความชัดเจนกระชับและปราศจากปัญหาและผู้ให้บริการสามารถเริ่มต้นและหยุดเครื่องได้อย่างรวดเร็ว

9. การสอบเทียบและการทดสอบปกติ

ทำการทดสอบความแม่นยำในการตัดเป็นประจำ: ตรวจสอบว่าเครื่องยังคงตรงตามข้อกำหนดความแม่นยำในการตัดของผลิตภัณฑ์โดยการตัดชิ้นส่วนทดสอบหรือไม่ หากมีการเบี่ยงเบนควรปรับตำแหน่งใบมีดเลื่อยหรือพารามิเตอร์อื่น ๆ ที่เกี่ยวข้อง

ทำการสอบเทียบเครื่องเป็นประจำ: ใช้เครื่องมือมาตรฐานในการสอบเทียบเครื่องเพื่อให้แน่ใจว่าอุปกรณ์อยู่ในสภาพการทำงานที่ดีที่สุดเสมอ

10. บันทึกและติดตาม

บันทึกการบำรุงรักษา: สร้างบันทึกการบำรุงรักษาสำหรับเครื่องบันทึกเวลาและรายละเอียดของการตรวจสอบการซ่อมแซมและการเปลี่ยนชิ้นส่วนแต่ละครั้งและอำนวยความสะดวกในการจัดการและการติดตามที่ตามมา

การประเมินผลอย่างสม่ำเสมอ: ประเมินสถานะการทำงานของอุปกรณ์อย่างสม่ำเสมอเพื่อตรวจสอบว่าจำเป็นต้องมีการซ่อมแซมหรืออัพเกรดที่หลากหลายหรือไม่

ผ่านการตรวจสอบและการบำรุงรักษาตามปกติเหล่านี้อายุการใช้งานของเครื่องเลื่อยแบบหลายตัดสามารถขยายได้อย่างมีประสิทธิภาพเพื่อให้แน่ใจว่ามันอยู่ในสภาพการทำงานที่ดีเสมอและเพิ่มประสิทธิภาพการผลิตและคุณภาพการตัดสูงสุด